Pesquisadores brasileiros desenvolveram um reator inédito que promete reduzir as emissões de dióxido de carbono (CO₂) de caminhões movidos a diesel.

Solução Nacional para frear emissões do transporte

A tecnologia, fruto da colaboração entre a Universidade Federal de Minas Gerais (UFMG), o Instituto Nacional de Tecnologia (INT) e uma montadora automotiva, utiliza um material cerâmico inovador capaz de capturar parte do gás liberado pelos motores.

Testado no final de 2024, o sistema mostrou capacidade de reter 7,7% do CO₂ emitido ao longo de um percurso de 170 km. Em áreas urbanas, a eficiência subiu para 17,2%. Os testes seguiram a metodologia Real Driving Emissions (RDE), aprovada pelo Ibama, que mede a emissão de poluentes em situações reais de tráfego.

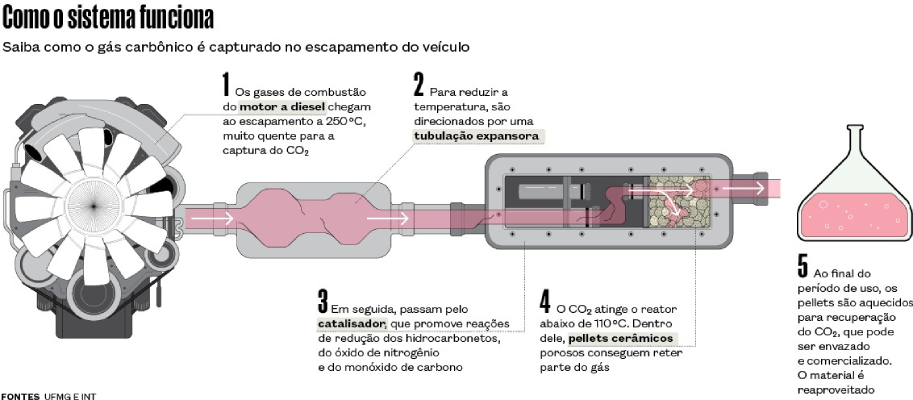

Como funciona o reator

No centro da inovação está um material cerâmico poroso, moldado em pellets de 1 centímetro de diâmetro, capaz de reter o CO₂ por adsorção. Instalado no sistema de escapamento, o reator age seletivamente sobre esse gás, complementando o papel do catalisador tradicional, que trata os demais poluentes.

A eficácia do sistema depende da temperatura do gás que entra no reator: ela precisa estar abaixo de 110 °C. Para isso, os engenheiros incluíram uma tubulação expansora no escapamento, que resfria os gases antes de sua chegada ao reator. A temperatura ideal é crucial não só para capturar o CO₂, mas também para facilitar a regeneração do material cerâmico, que precisa ser aquecido para liberar o gás e poder ser reutilizado.

Captura, regeneração e reuso do CO₂

A regeneração do material cerâmico envolve aquecer os pellets após a captura do gás. Quanto menor a temperatura na hora da adsorção, menor será a energia exigida para o processo de regeneração. Os estudos mostram que o material pode ser reutilizado em até 10 ciclos, conforme testes em laboratório.

Além disso, os pesquisadores planejam dar um destino produtivo ao CO₂ capturado. A ideia é envasar o gás e vendê-lo para indústrias de bebidas, alimentos ou fabricantes de combustíveis sintéticos, promovendo a economia circular.

Desafios e próximos passos

Entre os principais obstáculos técnicos estão a redução adicional da temperatura dos gases e a melhoria do design do reator para torná-lo compacto, eficiente e fácil de instalar. Estima-se que caminhões de uso intensivo precisarão trocar os pellets diariamente, e a criação de um “kit reator” de fácil manutenção está em estudo.

Ainda não foi feito um estudo de viabilidade econômica completo, mas os pesquisadores apostam em um custo baixo devido à simplicidade dos insumos e componentes usados.

Caminho até a COP30

A equipe da UFMG trabalha há mais de 15 anos na busca por materiais cerâmicos capazes de capturar CO₂. Desde 2007, já foram depositados 21 pedidos de patente, incluindo sete concedidos nos Estados Unidos. O foco atual no diesel atende aos interesses da montadora parceira e amplia as aplicações da tecnologia.

O objetivo final é apresentar um sistema aprimorado na COP30, marcada para o final de 2025 em Belém (PA). A iniciativa se alinha às metas do Programa Mobilidade Verde e Inovação (Mover), que substituiu o Rota 2030 e exige das montadoras uma redução de 50% nas emissões de carbono até 2030.

Importância estratégica

O setor de transportes foi responsável por um recorde de 223,8 milhões de toneladas de CO₂ equivalente em 2023, segundo dados do SEEG. O transporte de cargas liderou esse aumento.

Pedro Vidinha, químico da USP e pesquisador do RCGI, destaca a importância da captura direta de CO₂ em fontes móveis. Para ele, o sistema desenvolvido pela UFMG e INT oferece uma solução promissora e adaptável à realidade brasileira.

Funcionamento do sistema

Fonte: Pesquisa FAPESP

Você precisa fazer login para comentar.